Você conhece o método 5S? Trata-se de uma metodologia que costuma ser muito utilizada por empresas que buscam melhorar seus ambientes de trabalho com eficiência e organização para aumentar a produtividade, reduzir custos e melhorar os padrões de qualidade. Neste artigo, vamos discorrer sobre as origens do método 5S, quais são suas etapas e alguns exemplos de estudo de caso com a ferramenta 5S. Confira:

[thrive_leads id=’1439′]

A origem do 5S

Não há informações que apontem para uma só origem do método 5S. Há fontes que indicam que o método foi criado por Kaoru Ishikawa, engenheiro químico japonês que foi um dos principais propagadores dos conceitos de qualidade total. Essa referência vem do fato de Ishikawa ter criado o Círculo de Controle da Qualidade, que buscava a popularização dos conceitos de estatística aplicada à qualidade.

No fim das contas, o que se sabe com certeza é que o 5S foi criado com o objetivo de possibilitar ambientes de trabalho que sejam adequados e permitam maior produtividade dos colaboradores. Essa necessidade surgiu no início da década de 50, que foi quando o Japão tentava se reerguer da derrota duramente sofrida no final da Segunda Guerra Mundial. As indústrias japonesas precisavam colocar no mercado produtos com preço e qualidade competitivos.

Com o tempo, o país do sol nascente se tornou uma grande potência econômica, e atraiu o olhar dos pesquisadores de diversos países que queriam descobrir, afinal, quais eram as ferramentas de gerência que justificavam os grandes ganhos de produtividade. Mesmo com as variadas ferramentas gerenciais que existem, é possível afirmar que o 5S é a base física e comportamental para o sucesso destas.

Etapas

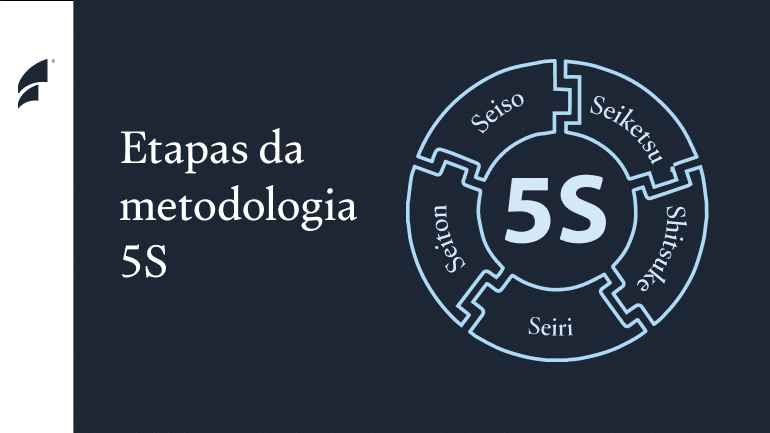

O método 5S é formado por 5 etapas, cujos nomes indicam conceitos japoneses:

Seiri – Senso de Utilização

Diz respeito à classificação de itens que não são necessários, segregando e eliminando-os do trabalho de forma sistemática. Este processo permite determinar quais são os materiais realmente importantes no presente e no futuro, que devem ser armazenados em áreas específicas.

Seiton – Senso de Organização

Esta etapa aponta a importância da visualização, que está relacionada à necessidade do local de trabalho. Assim, ferramentas, equipamentos e materiais úteis para a realização das atividades devem estar organizados de forma sistemática, para que sejam acessados de maneira mais fácil e eficiente.

Seiso – Senso de Limpeza

Aqui, a chave é a limpeza do local de trabalho. Manter o ambiente limpo deve ser uma preocupação diária, uma vez que a poeira, sujeira e resíduos de diversos tipos são a origem da desordem, da indisciplina, ineficiência e até mesmo de acidentes de trabalho. Assim, o local de trabalho deve ser limpo em intervalos regulares.

Seiketsu – Senso de Padronização e Saúde

Seguindo os preceitos da etapa anterior, esta estabelece as regras que devem ser seguidas para que a higiene do local de trabalho e a segurança sejam sempre mantidos. Desta forma, o objetivo desta etapa é manter, padronizar e prevenir a ordem e regularidade dentro da organização. Para isso, é necessário o pleno envolvimento de todos os colaboradores.

Shitsuke – Senso de Disciplina

Os funcionários devem ser treinados para terem a disciplina necessária para colocar em prática o método 5S, de modo que os hábitos da metodologia entrem na cultura da organização e se estabeleçam como parte da rotina. Por isso, este S é conhecido como um dos mais difíceis de se alcançar.

Estudo de Caso 5S: Toyota

Um exemplo clássico da aplicação do método 5S é o da gigante japonesa Toyota. Depois do fim da Segunda Guerra Mundial, Sakichi Toyoda, o fundador da empresa, se uniu a seu filho e a um engenheiro-chefe para desenvolver o Sistema Toyota de Produção, que também é conhecido como TPS.

Quando os três visitaram os EUA, eles estudaram cuidadosamente a linha de montagem da Ford. Durante a estadia, reconheceram a grandeza da máquina de fabricação, mas ficaram bastante incomodados com o lixo. Além disso, mesmo sendo uma linha de montagem, ainda havia espera em várias etapas do processo e muitas pilhas de peças entre as operações.

Foi assim que surgiu a inspiração para criar as etapas que originaram o método 5S. Para trazer um sistema de reordenação e reabastecimento conforme os itens são comprados, Sakichi Toyoda e seus parceiros reduziram o estoque para o que seria realmente necessário por um curto período de tempo, e o reorganizaram de acordo com a utilização. Ali, nascia o 5S, destinado a dar sentimentos de propriedade do processo a cada um dos colaboradores ali envolvidos.

Estudo de Caso 5S: Indústria do Setor Cerâmico

No início deste estudo de caso com o método 5S, observou-se que várias áreas de armazenamento estavam desorganizadas. Assim, aplicou-se o princípio do Seiri, marcando os itens desnecessários que ocupavam espaço no departamento e, assim, poderiam ser colocados nos locais certos ou descartados.

Depois de identificar os itens que não tinham tanta importância para a rotina, é preciso reorganizar aqueles necessários de acordo com os requisitos de trabalho de cada estação. Assim, com o Seiton, foi possível visualizar melhor os itens que realmente são importantes, o que aumenta a eficiência do trabalho e até mesmo reduz o tempo de execução.

Com o Senso de Limpeza, a fim de manter a atmosfera de trabalho de organização, utilizaram-se placas de sombra para o fornecimento de limpeza. Desta forma, todos os colaboradores sabem onde buscar os suprimentos quando eles forem necessários.

Para deixar tudo padronizado, os colaboradores do departamento concordaram que todos deveriam contribuir para a limpeza diária do local, além de realizar limpezas mais cuidadosas alternadamente aos finais de semana. Entretanto, vale lembrar que cada um é responsável por sua limpeza diária. Por fim, para que a implantação do 5S seja feita com sucesso, é essencial que haja conscientização e disciplina do time.

Para seguir com seus estudos sobre o 5S, recomendamos as seguintes leituras:

- Treinamento 5S: como essa metodologia é ensinada?

- Melhores livros de 5S para se aperfeiçoar na metodologia

- O que é 5s? Aprenda cada uma das 5 etapas e seus benefícios

Curta nossa página do Facebook, inscreva-se em nosso canal do YouTube e acompanhe as postagens do nosso blog!