Como diz o velho ditado “é melhor prevenir do que remediar”. É exatamente isso que uma empresa que usa a ferramenta TPM faz. O ideia do Total Productive Maintenance — Manutenção Produtiva Total, em português — é criar um ambiente de trabalho organizado, sem atrasos, falhas e defeitos que atrasem a produção.

A necessidade de trabalhar de forma mais sustentável com processos bem definidos foi aumentando à medida que a indústria evolui desde seu pontapé com a Revolução Industrial.

As empresas precisaram repensar seus padrões de operação ao longo dos anos, revisar o que atrasava as entregas, o que paralisava o trabalho da equipe, por quanto tempo um equipamento funcionava ou precisava de manutenção, etc.

O metodologia do lean manufacturing e o objetivo de ter uma produção enxuta agregou novas maneiras de pensar a gestão da manutenção.

Assim, o TPM se tornou um aliado para evitar desperdícios de tempo, dinheiro, trabalho e problemas com acidentes.

Implementar a ferramenta TPM é um desafio, mas daqueles que vão trazer resultados positivos para o negócio como um todo.

Para entender tudo sobre o método, continue lendo e entenda o que é e os oito pilares que sustentam o propósito da ferramenta TPM.

O que é a ferramenta TPM?

A sigla TPM vem do termo em inglês Total Productive Maintenance, que em português significa Manutenção Produtiva Total.

Ou seja, a ferramenta reúne um conjunto de princípios com o objetivo fazer a manutenção adequada dos equipamentos de produção da empresa para evitar o desperdício e agregar mais qualidade ao processo de produção.

Entenda no vídeo abaixo quais desperdícios devem ser evitados para as empresas operarem com eficiência:

Para colocar a ferramenta TPM em prática é preciso integrar desde a equipe do chão de fábrica até os membros dos setores administrativos.

Quando se trata de melhoria de processos a colaboração da organização inteira é fundamental, pois cada setor terá sua parte para executar.

O TPM cria o fio condutor que orienta todo o processo de produção para evitar falhas, defeitos, perdas e acidentes.

Se antes a manutenção só existia quando havia um defeito no equipamento, hoje as empresas trabalham para evitar que um problema aconteça, em primeiro lugar.

As manutenções são planejadas e programadas, a equipe que usa o equipamento recebe treinamento adequado e o ambiente de trabalho é seguro.

Esses e outros pilares são a base da ferramenta TPM e vamos detalhá-los a seguir.

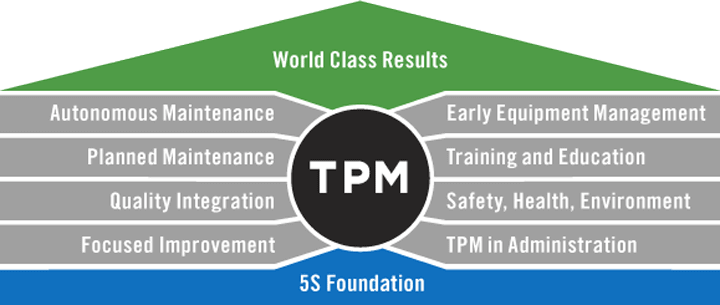

O modelo tradicional de TPM é fundamentado no 5S (Organização, Arrumação, Limpeza, Padronização e Disciplina) e em oito atividades de suporte.

8 pilares da ferramenta TPM

Como falamos acima a ferramenta TPM é pautada em oito pilares que contribuem para que a manutenção seja eficiente. Entre eles estão:

- Manutenção da qualidade

- Manutenção planejada

- Manutenção autônoma

- Melhoria específica

- Controle de equipamentos

- Segurança, saúde, meio ambiente

- TPM no setor de administração

- Treinamento e educação

Cada pilar contribui para o objetivo do TPM que é eliminar as causas de defeitos e quebras dos equipamentos através de um sistema de manutenção alinhado com as necessidades de produção.

Para engajar a equipe inteira na busca pela qualidade total, conheça a função de cada um dos pilares.

1. Manutenção da qualidade

Toda empresa precisa assegurar a qualidade dos produtos que fabrica. Por isso, na implementação da ferramenta TPM, o pilar da qualidade é fundamental.

Ele ajuda a detectar e a evitar que as falhas atinjam as etapas finais da produção. Com esse controle é possível reduzir os defeitos, trabalhando na causa raiz do problemas.

Outras técnicas usadas para auxiliar o trabalho de qualidade são o gráfico de controle e o controle estatístico de processo.

2. Manutenção planejada

As máquinas são o coração do processo de produção e qualquer tempo de inatividade é prejudicial. A ferramenta TPM gerencia esse aspecto implementando a manutenção preventiva e a preditiva.

Com a manutenção preventiva, a equipe segue os padrões de manutenção recomendados para os equipamentos. Com o tempo de uso, toda máquina necessita de manutenção para evitar falhas. É um processo indispensável.

Já com a manutenção preditiva, a investigação do estado do maquinário acontece periodicamente utilizando-se técnicas que detectam anormalidades não previstas relacionadas ao uso.

O objetivo desse planejamento é prolongar a vida útil do equipamento e maximizar o retorno do investimento, produzindo produtos com máxima qualidade.

3. Manutenção autônoma

É importante ter pessoas na equipe capazes de realizar pequenas ações de manutenção como limpeza e lubrificação das máquinas.

Essa autonomia para os trabalhadores do chão de fábrica também é um dos pilares da ferramenta TPM.

Com o conhecimento necessário, os funcionários podem realizar os cuidados necessários, além de reportar potenciais falhas para a equipe de manutenção.

4. Melhoria específica

Além de organizar a gestão da manutenção de forma geral, a ferramenta TPM também permite avaliar a eficácia de cada equipamento para fazer o melhor uso dentro do processo.

O indicador OEE é uma das métricas-chave para avaliar os aspectos fundamentais sobre a performance de um equipamento. Com ele, os gestores conseguem medir e representar a realidade operacional do chão de fábrica.

5. Controle de equipamentos

Inovação e tecnologia são dois termos que andam juntos. Porém uma empresa não pode trocar todo seu maquinário de tempos em tempos para operar sempre com tecnologia nova e de ponta.

O controle dos equipamentos, outro pilar da ferramenta TPM, estuda a melhor maneira de tirar o máximo de eficiência das máquinas para produzir melhores produtos com processos simples e fácil.

6. Segurança, saúde, meio ambiente

A ferramenta TPM também tem um pilar voltado para a criação de um local de trabalho seguro e que preserva a integridade dos funcionários.

A metodologia 5S orienta os cuidados necessários para manter a empresa em ordem e evitar acidentes de trabalho.

Além disso, a preocupação com o meio ambiente e a minimização dos impactos da produção sobre ele também são avaliados.

7. TPM na administração

A ferramenta TPM também atua analisando os desperdícios na área administrativa da empresa.

A aplicação do 5S também se estende a essa área ajudando a organizar o ambiente de trabalho e as informações que mantém os processos gerais em andamento.

8. Treinamento e educação

Para manter todos os pilares da ferramenta TPM que descrevemos acima em funcionamento é preciso investir em treinamentos para as equipes.

Como operar as máquinas, fazer pequenas limpezas, desligar ao fim do dia, melhorar o desempenho são alguns exemplos do que a equipe precisa aprender e executar com autonomia.

Agora que você aprendeu sobre TPM, você sabe se melhoria continua pode ser aplicada a todas as áreas? Acompanhe nosso podcast para saber mais: