Neste artigo você terá as respostas às suas perguntas sobre manutenção corretiva e tudo que envolve este processo. Além disso, vamos explicar as cinco boas práticas para fazer uma manutenção eficiente:

- Use a tecnologia a seu favor;

- Acompanhe de perto os equipamentos e sistemas;

- Capacite os colaboradores;

- Construa uma cultura focada em melhoria contínua;

- Tenha um estoque de peças.

O que é manutenção corretiva?

Segundo a NBR-5462, manutenção corretiva é uma “manutenção efetuada após a ocorrência de uma pane destinada a recolocar um item em condições de executar uma função requerida”.

Ou seja, ela é um reparo realizado quando um item apresenta falhas ou até mesmo deixa de funcionar completamente. Como seu próprio nome diz, ela tem o objetivo de corrigir um erro ou problema.

Ao contrário de outros tipos de reparo, como a manutenção preventiva, a manutenção corretiva não é das mais eficientes.

Isso porque este tipo de estratégia de manutenção pode tornar os erros mais comuns e rotineiros, o pode trazer grandes prejuízos para a empresa.

Então, vamos conhecer um pouco mais sobre o que é a manutenção corretiva, seus exemplos e quais são as alternativas que você pode e deve usar em sua empresa.

Quais são os tipos de manutenção corretiva?

A manutenção corretiva apenas entra em cena quando alguma falha acontece, mas não significa que ela não possa ser planejada. Portanto, há dois tipos:

- manutenção corretiva emergencial (ou corretiva não-programada);

- manutenção corretiva planejada (ou corretiva programada).

Em resumo, a diferença entre elas é que uma é feita após uma falha potencial ou uma falha funcional.

Antes de explicar os tipos de manutenção corretiva, citados acima, entenda antes a distinção entre falha potencial e funcional.

Falha potencial

Ela é uma falha em estágio inicial, que funciona como um alerta, avisando que algo está com mau funcionamento ou performance abaixo do comum. Apesar disso, a máquina ainda desempenha suas devidas funções, sem paralisar o processo de produção.

Mas, caso não seja reparada, essa falha pode se tornar um verdadeiro problema e causar a paralisação das atividades.

Exemplos de falha potencial podem ser:

- vazamentos;

- alteração dos parâmetros de temperatura, velocidade ou força;

- aumento no nível de ruídos;

- queda de pressão.

Falha funcional

Esse tipo de falha é aquele dado em equipamentos que não conseguem mais desempenhar a sua função. Ou seja: ele fica parado até que o erro seja corrigido.

Para confirmar se realmente a máquina apresenta falha funcional, é necessário que se estude todo o contexto operacional: quais são as funções mais significativas e como são os desempenhos delas normalmente.

Alguns exemplos de falha funcional:

- queima do motor;

- quebra de alguma peça;

- desbalanceamento de algum elemento;

- má instalação de algum componente.

Portanto, a manutenção corretiva está sempre ligada à falha potencial ou à funcional.

Manutenção corretiva emergencial

A manutenção corretiva emergencial é o pior dos cenários para uma empresa.

Ela acontece quando a falha impossibilita a continuidade da operação, causando grandes prejuízos por conta do equipamento parado e do tempo de reparo.

Isso sem contar outros prejuízos atrelados, como atrasos e colaboradores ociosos.

Ou seja: esse tipo de manutenção acontece após a falha funcional do equipamento. Mostrando que a falha potencial não foi vista ou corrigida a tempo.

É preciso sempre avaliar o motivo da falha e tentar entender o que levou ela a ocorrer para que você possa se precaver futuramente.

Como é uma manutenção não-programada, ela se torna mais cara e demorada para a empresa, já que as etapas de planejamento e programação foram puladas para que o problema seja resolvido.

Saiba aqui outros exemplos de manutenção corretiva emergencial ocorra, como:

- acidente durante a processo de produção;

- risco iminente de acontecer algum acidente;

- os produtos estão saindo da máquina com erro;

- a máquina está agredindo o meio ambiente.

Também é necessário realizar outras estratégias de manutenção, como a manutenção preditiva, a fim de diminuir que falhas ou problemas aconteçam.

Leia também: 8 desperdícios do Lean Manufacturing que você deve evitar

Manutenção corretiva planejada

Sim, é possível fazer o planejamento de uma manutenção corretiva. Mas, é claro, isso vai depender do tipo de falha que você enfrenta.

Em outras palavras: a manutenção corretiva programada é quando percebe-se a falha potencial antes de ela evoluir para uma falha funcional.

Há problemas que não impedem o funcionamento de um equipamento. Para esse tipo de falha você deve, assim que observá-la, se programar para realizar a manutenção o quanto antes e da melhor forma.

Para entender melhor como você pode planejar uma manutenção corretiva, vamos imaginar que alguma máquina da sua empresa está com algum vazamento de óleo.

Não é um grande vazamento e não está atrapalhando a sua operação. Contudo, é um sinal que o equipamento precisa de reparo ou ele poderá te deixar na mão.

Em situações como esta, você consegue usar o tempo a seu favor e se programar para evitar que os seus processos internos parem por conta de uma falha. Esse tipo de ação reduz os gastos de um erro.

Para conseguir elaborar uma manutenção corretiva planejada eficiente, é preciso saber como montar um plano de ação. Aprenda a como fazer isso com o Carlos Sander, Master Black Belt e fundador da Frons, no vídeo a seguir:

Qual estratégia de manutenção corretiva usar?

Para traçar estratégias eficientes e garantir o bom desempenho dos equipamentos, é preciso monitorar frequentemente os parâmetros das máquinas.

Chamada de manutenção centrada em confiabilidade, ela tem como proposta manter os equipamentos confiáveis para uso, de acordo com suas funções e características.

Para que haja uma análise correta do que precisa ser feito, da forma certa e no período apropriado, usa-se a ferramenta Curva PF.

O que é curva PF?

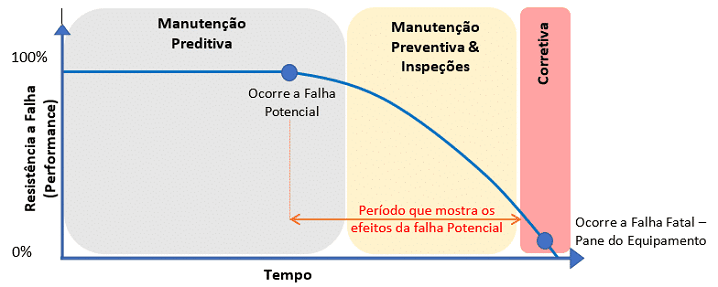

Pelo nome, já dá para ter alguma noção do que se trata: P é potencial e F, funcional. Essa curva é uma forma analítica de criar um bom plano de manutenção, sendo baseada na confiabilidade e nos padrões RCM (Reliability Centered Maintenance).

Em resumo, ela é um gráfico que, em um plano cartesiano simples, exibe a performance da máquina sobre o seu tempo de funcionamento. Ela é usada para identificar o intervalo PF: o tempo entre a falha potencial e a falha funcional.

O eixo horizontal (tempo) dessa Curva PF simboliza o tempo de serviço de um equipamento ou componente de máquinas. Já o eixo vertical (resistência à falha) define a performance do ativo.

Ao descobrir qual é o intervalo PF, a empresa pode eliminar a falha potencial, sem ter prejuízos com a falha funcional. Até porque, a curva de custos é inversamente proporcional à PF: quanto mais tempo demorar para resolver o problema, maior será o custo de conserto.

Para que serve a manutenção corretiva? Vantagens e desvantagens

As vantagens e desvantagens da manutenção corretiva estão relacionadas ao equipamento e ao tipo de reparo que você utiliza.

Como já dissemos, ela não é a melhor forma de manutenção, nem a mais barata.

O ideal é que sua empresa realize manutenções preditivas e preventivas para garantir a melhoria contínua de um sistema e diminuir o risco de exposição a uma manutenção corretiva emergencial.

Porém, todo tipo de manutenção é importante e todas têm o seu momento ideal para ocorrer.

Quer entender quais são as diferenças entre manutenção preditiva, preventiva e corretiva? Explicamos no tópico abaixo!

Manutenção corretiva vs. preventiva vs. preditiva

As diferenças entre manutenção corretiva, preventiva e preditiva são bem claras, tanto que o próprio nome de cada tipo de reparo já entrega a distinção.

Manutenção corretiva

Como mostrado, a manutenção corretiva é executada quando ocorre algum problema, que pode ser uma falha em um equipamento, uma pane no sistema, entre outras situações.

Veja agora exemplos de manutenção corretiva:

- o elevador cheio de pessoas quebra e para de funcionar;

- a máquina dá pane elétrica e fica incapaz de produzir;

- o motor sofre curto-circuito e paralisa a atividade.

Manutenção preventiva

Já a manutenção preventiva é realizada com o intuito de prevenir a ocorrência de problemas.

Um exemplo clássico e didático é a revisão que se recomenda fazer no carro antes de viajar, como: troca do óleo a cada 10.000 KM.

Ela previne que falhas ocorram, garantindo que tudo ocorra de forma segura.

As empresas podem fazer o mesmo, analisando e revisando por completo os seus equipamentos, sistemas e processos para evitar problemas no futuro.

Manutenção preditiva

Por fim, a manutenção preditiva tem o objetivo de inspecionar e prever quando um equipamento apresentará falhas que podem comprometer o seu funcionamento.

Ela é um processo que indica o tempo de vida útil dos componentes da máquina e dos equipamentos e quais são as condições para que se possa aproveitar ao máximo esse tempo de vida.

Dessa forma, é possível se planejar para fazer os reparos necessários ou trocar os dispositivos.

A manutenção preditiva ajuda a não acontecer montagens desnecessárias, aumentar o tempo de vida útil da máquina, elevar a produtividade dos colaboradores, reduzir a manutenção corretiva não-planejada e diminuir os prejuízos da empresa.

Há diversas técnicas para se adiantar e programar os possíveis erros de um equipamento. Conheça algumas delas:

- análise de vibração;

- inspeção visual;

- termografia;

- ultrassonografia;

- ferrografia;

- medição de corrente.

É muito simples entender a diferença entre manutenção corretiva, preventiva e preditiva, não é mesmo? Afinal, elas são colocadas em prática em contextos distintos.

Onde pode ser aplicada a manutenção corretiva?

Em equipamentos mais baratos e que são fáceis de serem substituídos, você pode se preocupar menos com manutenções preditivas.

Aplicar a manutenção corretiva nesses dispositivos não irá impactar tanto os recursos e as necessidades da empresa — e pode até ser mais vantajosa para você.

Já para equipamentos mais caros e essenciais para os processos internos, você não pode deixá-los chegar em uma situação de manutenção corretiva emergencial.

Portanto, nestes equipamentos ela não é vantajosa e pode trazer grandes prejuízos.

Nesses casos, recomenda-se investir em manutenções preditivas e preventivas, a fim de diminuir ao máximo a sua exposição à falha.

Inclusive, você pode dividir os equipamentos de sua empresa em três linhas de manutenções:

- Equipamentos de alta prioridade (Tipo A): as suas principais máquinas e processos entram neste grupo. Este conjunto de equipamentos não podem parar de forma alguma. Por isso, você deve investir o máximo possível em manutenções preventivas e preditivas;

- Equipamentos de média prioridade (Tipo B): estes equipamentos têm riscos leves e o tempo de recuperação não causa grande impacto. Para este grupo, o ideal é focar em manutenções preventivas;

- Equipamentos de baixa prioridade (Tipo C): estes equipamentos não possuem importância ao ponto de prejudicar os seus processos organizacionais. Portanto, a preocupação pode ser menor, focando apenas manutenções corretivas.

Com essa classificação, é possível otimizar o seu planejamento de manutenções, aproveitando as vantagens de cada tipo de reparo.

Como fazer uma manutenção corretiva eficiente?

É preciso seguir algumas boas práticas para conseguir executar uma manutenção corretiva da melhor maneira possível.

Ao segui-las, você garante que o processo seja realizado de forma eficiente e ágil, além de engajar a equipe de execução.

Então, confira quatro dicas para fazer uma manutenção corretiva eficiente!

1. Use a tecnologia a seu favor

A tecnologia vem avançando a passos largos nos últimos tempos, mas é preciso saber como aplicá-la em seus processos. Dessa forma, é possível torná-los mais produtivos e eficazes.

Atualmente, há diversos softwares que são capazes de ajudar na análise de falhas e condições de equipamentos, o que facilita a visualização de históricos de problemas e manutenções.

Com essas informações, é possível entender de forma clara quais são as falhas mais frequentes e por que elas acontecem, o que torna a manutenção corretiva mais eficaz.

2. Acompanhe de perto os equipamentos e sistemas

É fundamental observar constantemente os equipamentos e sistemas essenciais para a execução de processos prioritários da empresa.

Dessa forma, é possível acompanhar o desgaste que ocorre com o tempo e identificar quais são os problemas mais frequentes.

Tendo esses conhecimentos, fica muito mais fácil identificar quais são as manutenção corretivas que precisarão ser feitas no futuro e avaliar em qual momento possivelmente elas serão necessárias.

3. Capacite os colaboradores

O trabalho em equipe sempre costuma ser mais eficiente e ágil e, neste caso, pode ser fundamental.

Afinal, se os colaboradores que lidam com os equipamentos e sistemas tiverem os conhecimentos para identificar a necessidade de uma manutenção corretiva e saberem como realizá-la, o processo fica muito mais eficiente.

Sendo assim, é uma ótima escolha investir em treinamentos para que a equipe consiga ajudar no acompanhamento e realização de manutenções corretivas.

4. Construa uma cultura focada em melhoria contínua

Criar uma cultura organizacional focada em melhoria contínua é um complemento aos treinamentos. Investir nisso proporciona benefícios além do planejamento de manutenções corretivas.

Se o time souber como utilizar as técnicas de melhoria contínua, podem não só identificar manutenções como visualizar formas de melhorar os processos internos.

Com isso, a empresa pode ter redução de custos e desperdícios, melhorar a qualidade e, consequentemente, aumentar os lucros.

Não sabe como criar uma cultura organizacional voltada à melhoria contínua? Ouça abaixo o episódio 5 do Business Break, podcast da Frons, no qual falamos como fazer isso utilizando o Lean Six Sigma:

5. Tenha um estoque de peças

No caso de indústrias, é bom ter um estoque com as peças utilizadas para reparar os problemas mais frequentes das máquinas.

Dessa maneira, é possível agilizar o processo de manutenção corretiva e não ficar com o equipamento parado até a compra e a chegada das peças necessárias.

Utilize as informações coletadas com as dicas anteriores para identificar as principais causas de manutenção e ter em estoque apenas as peças necessárias para problemas comuns.

Isso fará com que você tenha um estoque apenas com peças que serão usadas em algum momento, o que evita desperdícios e custos sem sentido.

Como identificar falhas antes que ocorram?

Agora que você aprendeu o que é manutenção corretiva e sabe como e quando colocá-la em prática, é importante avançar rumo a compreensão sobre como aplicar a melhoria contínua em sua empresa.

Os desperdícios gerados por falhas nos equipamentos responsáveis pela produção geram um efeito dominó, que prejudica muito a empresa.

Uma metodologia bastante usada por organizações que se preocupam em diminuir ao máximo suas falhas e erros é a FMEA.

Trata-se de um método que facilita a identificação de todas as falhas possíveis em um processo de fabricação ou montagem de um produto ou serviço.

Parece útil, certo? Pois saiba que essa é uma metodologia que pode evitar muitos desperdícios, gerar economia e transformar sua empresa em um negócio muito mais eficiente.

Quer saber mais sobre ela e entender como aplicá-la? Veja a explicação do Master Black Belt Carlos Sander:

Ser capaz de identificar erros e aplicar processos que ajudem sua empresa a evitar problemas graves é uma das formas de tornar seu negócio mais eficiente.

Diante disso, a Frons preparou um guia de preenchimento de FMEA gratuito, que você pode usar no dia a dia da sua empresa, visando torná-la mais lucrativa.

Além disso, caso você queira se tornar um profissional realmente completo no que diz respeito à identificação de falhas em sistemas, equipamentos e processos, te convidamos a conhecer o nosso curso online em FMEA – Failure Mode and Effect Analysis.

Nesta certificação, você aprenderá o passo a passo para aplicar a ferramenta FMEA na prática, o que te tornará capaz de evitar falhas em projetos e processos.

O curso conta com mais de quatro horas de aulas curtas e dinâmicas, apostila exclusiva para estudo, suporte de consultores altamente qualificados e certificado reconhecido pela Associação Brasileira de Educação a Distância e pelo The Council for Six Sigma Certification. Inscreva-se para garantir a sua vaga!

Perguntas mais frequentes (FAQ)

Para que serve a manutenção corretiva?

A manutenção corretiva é o processo de reparação de algo logo após a sua quebra. Ela serve para que os processos internos de uma empresa não sejam afetados por muito tempo por conta da falta de um equipamento ou sistema.

O que é manutenção corretiva emergencial?

A manutenção corretiva emergencial é a situação na qual houve algum problema que prejudicou um ou mais processos importantes da empresa, causando problemas na produtividade e perda de lucro.

Quais são os tipos de manutenção corretiva?

Há dois tipos de manutenção corretiva: a emergencial (ou não planejada), que ocorre de surpresa e prejudica a empresa, e a planejada, que a organização já sabia que aconteceria em algum momento e já estava preparada.

Onde pode ser aplicada a manutenção corretiva?

O ideal é que a manutenção corretiva seja aplicada apenas em equipamentos de baixa prioridade para a empresa, ou seja, naqueles que não afetam processos internos importantes.

Quais são as vantagens e desvantagens da manutenção corretiva?

As vantagens da manutenção corretiva podem ser resumidas em dois pontos: reduzem perdas de produtividade e lucro. E duas desvantagens também podem ser destacadas: algum processo importante pode ser paralisado e o custo de reparação pode ser maior.