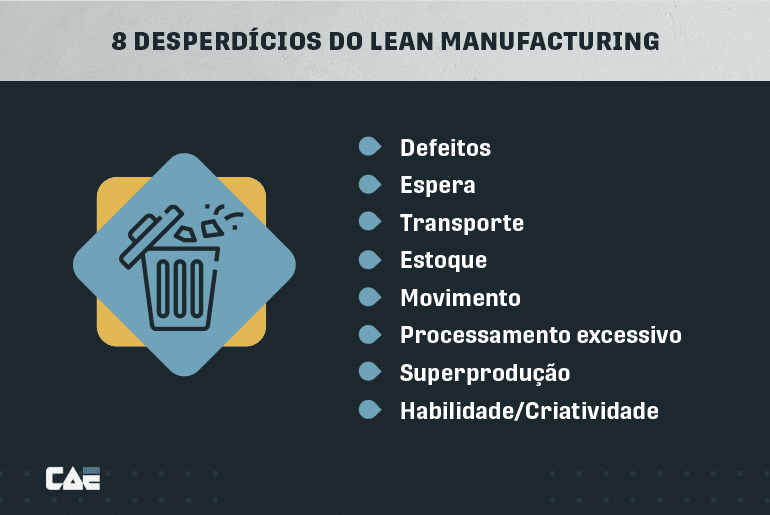

O objetivo do Lean Manufacturing é remover os desperdícios nos processos de trabalho de uma empresa. Então antes de mergulhar nos 8 desperdícios do Lean Manufacturing, é importante entender o que é um desperdício.

De forma breve, o desperdício é qualquer ação ou etapa em um processo que não agrega valor ao cliente.

No decorrer deste post, examinaremos cada um dos 8 desperdícios do Lean Manufacturing detalhadamente. Continue lendo!

8 desperdícios do Lean Manufacturing

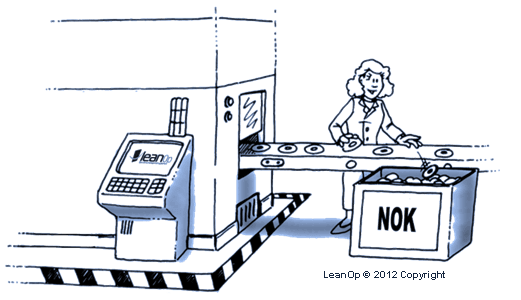

1. Defeitos

Os defeitos acontecem quando um produto tem alguma falha que não permite o uso correto do mesmo. Essa ocorrência pode resultar na refação de um componente do produto ou na remodelação de todo processo de fabricação.

Essas duas soluções são consideradas um dos 8 desperdícios do Lean Manufacturing, pois geram trabalho extra, custos com a remodelação/refação e atrasam a chegada do item para o cliente.

Para evitar a incidência de defeitos, você pode seguir as recomendações abaixo:

- Crie um processo para detectar falhas;

- Identifique um ou mais defeitos frequentes e foque na sua resolução;

- Uma vez identificadas, reconstrua o processo para que ele não gere defeitos;

- Se o novo processo funcionar, torne-o padrão no seu sistema de fabricação.

2. Espera

A espera é outro dos 8 desperdícios do Lean Manufacturing. Ele pode estar relacionado tanto ao aguardo por novos materiais para fabricação quanto a espera pela manutenção de um equipamento.

Esse tempo de espera, na maioria das vezes, está ligado a falhas em alguma das equipes responsáveis por uma parte do processo. As consequências podem ir desde a superprodução até baixa repentina de estoque.

Algumas medidas para reduzir a espera durante a produção são:

- implementar um processo de fluxo contínuo ou de poucas etapas;

- dividir o trabalho entre a equipe, repassando os processos padrão;

- investir em treinamentos para ter uma equipe multifunção.

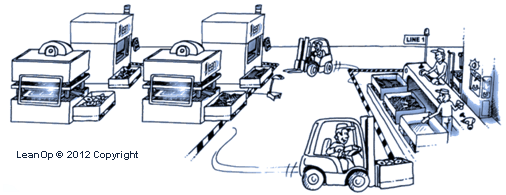

3. Transporte

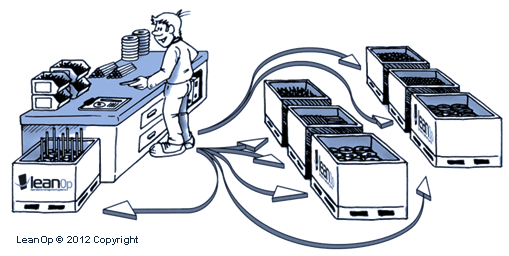

O transporte é um dos desperdícios do Lean Manufacturing bastante significativo. Esse movimento inclui deslocar estoque, equipamentos, pessoas e matéria-prima de maneira desnecessária.

O principal prejuízo de transportar esse produtos de um lado para outro é danificar peças, forçar equipamentos, desorganizar o processo, etc.

Do ponto de vista das pessoas, os funcionários podem ficar desnorteados com o deslocamento constante e perder em produtividade.

Dessa forma, fazer a gestão de mudanças é essencial. Saiba como com a Frons Treinamentos

Uma das maneiras de evitar esse desperdício lean é criar um fluxo de processo que siga uma ordem e seja organizado no ambiente de trabalho em formato de U, por exemplo, que minimiza os deslocamentos.

Leia também quais são os princípios do lean manufacturing neste outro artigo do blog.

Se preferir, você pode assistir um vídeo do nosso canal sobre o assunto:

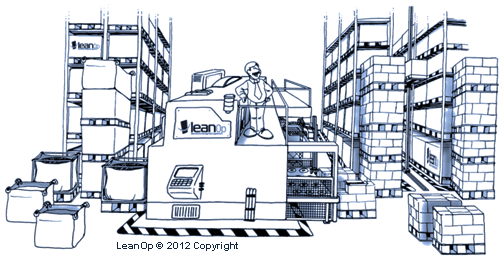

4. Estoque

O estoque também é um dos 8 desperdícios do Lean Manufacturing, pois ter mais produtos que o necessário estocado significa dinheiro parado.

Financeiramente falando, o que está armazenado em estoque é considerado um ativo e deve estar sempre em movimento.

Porém, se a produção continua sem um trabalho ativo de vendas para ter saída, sua empresa terá excesso de produtos estocados e também:

- tempo de produção maior entre o pedido e a entrega para o cliente;

- distribuição de capital ineficaz;

- maior incidência de defeitos ou danos nos produtos.

O excesso de estoque pode ser causado por uma estimativa errada na hora do pedido ou processo de produção desalinhado que produz além da demanda.

Para evitar esse desperdício do Lean Manufacturing:

- sincronize a produção e compra de matéria-prima com os pedidos dos clientes;

- crie um sistema de produção alinhado com o volume de cada pedido;

- diminua os buffers (armazenamento) entre as etapas de produção.

5. Movimento

Durante a produção, a equipe precisa ter os materiais necessários para conduzir os processos. Se os funcionários precisam se movimentar para pegar o que precisam geram um desperdício.

Esse movimento excessivo pode acontecer porque o desenho da área de produção não favorece a praticidade e que os itens sejam alcançados e acessados com facilidade.

Algumas atitudes que podem melhorar e evitar esse desperdício do Lean Manufacturing são:

- ter um ambiente de trabalho organizado — o 5S pode ser bastante útil aqui;

- organizar as máquinas, esteiras e saídas de produtos para que sigam um fluxo organizado;

- manter os produtos ao alcance e organizados para para evitar esforços durante o trabalho.

6. Processamento excessivo

Um dos desperdícios do Lean Manufacturing muito comum quando não há uma organização na empresa é o processamento excessivo.

São etapas desnecessárias na produção ou na prestação de um serviço que prolongam a chegada do resultado final ao cliente.

Para corrigir esse desperdício, é necessário estudar tanto os processos da empresa quanto saber o que o cliente espera do seu negócio.

O cliente é um grande apoio para enxugar etapas e oferecer o serviço/produto desejado com mais eficiência e qualidade. Alinhe essas informações e use-as para fazer melhorias.

7. Superprodução

Lembra do desperdício de estoque? Uma das suas causas pode ser a superprodução, um dos 8 desperdícios do Lean Manufacturing bastante detectado nas empresas.

Para tentar contornar esse desperdício, muitas empresas usam o sistema Just In Time (JIT) que produz conforme o necessário para evitar problemas de gestão de estoque.

A superprodução pode aumentar os gastos com o armazenamento, sobrecarregar o fluxo de produção, mascarar falhas nos sistemas e aumentar o tempo de entrega para o cliente.

Para evitar a superprodução na empresa teste essas três medidas:

- Implemente o conceito de Takt Time para sincronizar o ritmo de produção com o ritmo de vendas;

- Use um sistema Kanban para controlar a quantidade de produção e todas as etapas envolvidas;

- Fracione o sistema em etapas menores para criar um fluxo de produção mais fácil de gerenciar e evitar excessos.

8. Habilidades / Criatividade

O sistema Lean envolve apenas os 7 desperdícios citamos acima, mas o desperdício de potencial humano também é considerado um dos 8 desperdícios do Lean Manufacturing.

O desperdício de habilidades acontece quando a gestão não aproveita o potencial dos funcionários e setoriza rigidamente as tarefas, não permitindo que os funcionários operem em mais de uma função, por exemplo.

Isso acontece, principalmente, na divisão entre os papéis administrativos e operacionais. Fechar as portas para as inovações que podem vir da equipe que faz a produção é abrir portas para outros desperdícios citamos neste artigo.

Saiba como é o trabalho nas empresas que aplicam lean manufacturing neste outro artigo do blog.

Treine suas habilidades em Lean Manufacturing

O primeiro passo para reduzir os 8 desperdícios do Lean Manufacturing é reconhecer que eles existem e ter um processo efetivo para identificá-los.

À medida que a equipe começa a reduzir os desperdícios, ganha mais confiança em sua capacidade de resolução de problemas e, com o tempo, a redução do desperdício se torna parte da rotina diária.

Nosso time disponibiliza um treinamento de Lean Manufacturing 100% GRATUITO.

Dessa forma, você entenderá quais são os desperdícios e as possibilidades que essa filosofia oferece.