OEE ou Overall Equipment Effectiveness — em português, eficácia geral de equipamentos — é um dos indicadores mais utilizados em indústrias de grande porte para medir e representar a realidade operacional do chão de fábrica e linhas de produção.

Nos últimos anos, a preocupação com indicadores de desempenho e maneiras de aumentar a produtividade de pessoas e equipamentos cresceu consideravelmente.

Nesse sentido, as empresas passaram a aplicar alguns parâmetros, como o OEE. Não sabe o que significa? Continue lendo e entenda o que é OEE.

A sigla OEE significa Overall Equipment Effectiveness, que pode ser traduzido para Eficácia Geral dos Equipamentos. Com esse parâmetro, muitos gestores conseguem resultados incríveis em termos de melhoria contínua de processos.

É possível verificar a eficiência produtiva de um determinado setor ou equipamento, analisando como estão sendo utilizados seus recursos, fornecendo informações valiosas aos interessados. O OEE também pode ser aplicado em uma empresa como um todo.

Interessou-se pelo assunto? Continue lendo e saiba o que é OEE com mais detalhes e veja como medir a eficiência em processos da empresa por meio deste indicador.

O que é o OEE?

O OEE é um dos indicadores mais utilizados em indústrias de grande porte. Foi desenvolvido pelo japonês Seiichi Nakajima, um dos criadores da metodologia TPM (Total Productive Maintenance). O OEE é utilizado para medir e representar a realidade operacional do chão de fábrica.

Essa métrica avalia aspectos fundamentais para a performance de um equipamento, se tornando um excelente indicador a ser analisado e, principalmente, acompanhado pelos gestores atuais.

Pode-se dizer, inclusive, que o OEE começou a ser divulgado por meio da metodologia Lean Manufacturing. Lembre-se: não se pode melhorar aquilo que não se mede!

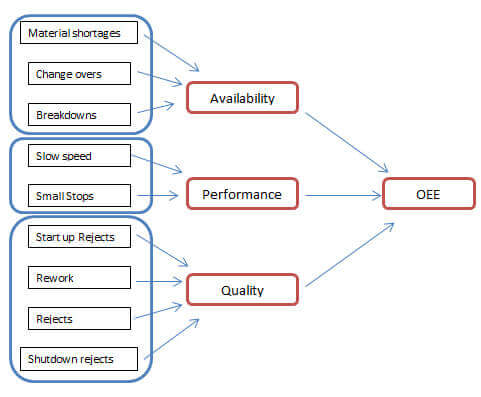

Variáveis para determinar o cálculo de eficiência

Como o principal objetivo do OEE é medir a eficiência das máquinas e equipamentos de uma empresa como um todo, é preciso responder a algumas perguntas antes de prosseguirmos para a parte matemática do cálculo de eficiência:

- Com qual a frequência os equipamentos ficam disponíveis para operar?

- Qual a velocidade de produção?

- Quantos bens foram produzidos e não geraram refugos?

Responder a estas questões será fundamental para compreender qual o panorama da operação de um negócio, independentemente do ramo de atuação. Por isto, o OEE é considerado de extrema importância no âmbito industrial.

Três aspectos principais do OEE

O próximo passo é a realização do cálculo. As respostas fornecerão informações importantes sobre três principais aspectos:

- Disponibilidade

- Qualidade

- Performance

Assim, é preciso calcular cada um desses itens e multiplicá-los. O resultado final, em percentual, será o valor do OEE. Abaixo, temos o detalhamento desse cálculo. Acompanhe!

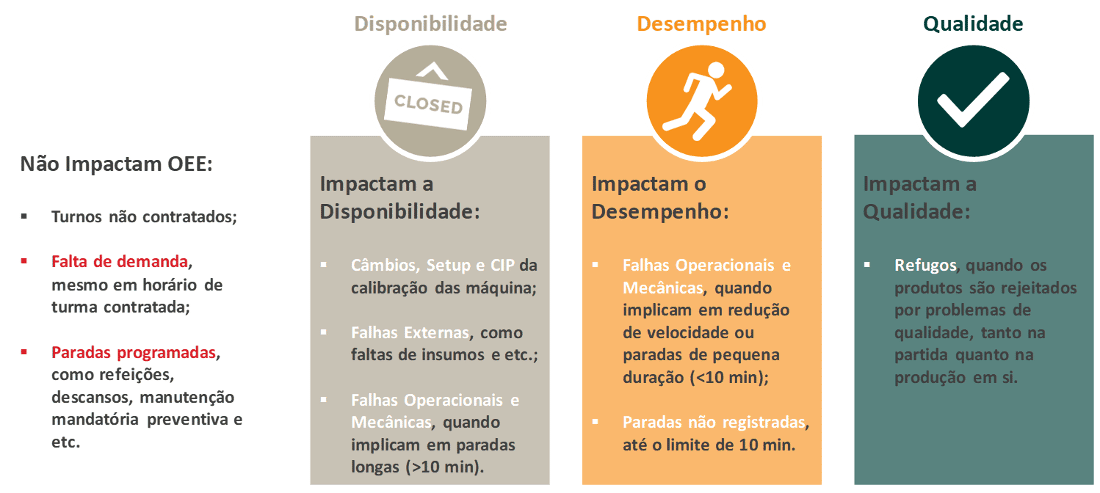

Disponibilidade

O indicador “disponibilidade” tem como função medir o tempo que uma máquina ficou realmente disponível para produção.

É válido dizer que ele leva em consideração o tempo que foi planejado para o seu funcionamento e o tempo em que o equipamento realmente funcionou.

O tempo disponível é influenciado pelas manutenções programadas ou não, e outras paradas.

As paradas não programadas são conhecidas como downtime e o tempo para as paradas programadas e a produção é o tempo operacional.

É importante destacar que as paradas programadas (manutenções preventivas, por exemplo) não podem ser contabilizadas, por serem previamente planejadas.

Exemplo

Suponha que você tenha adquirido uma empilhadeira e gostaria de saber a sua eficiência.

Você avaliou que ela consegue operar durante 360 minutos por dia. Porém, ela precisa de 60 minutos para manutenções preventivas.

Em um dia específico, a manutenção demorou 100 minutos. Logo, seu tempo disponível planejado era de 300 minutos, mas a máquina produziu apenas 260 minutos.

Disponibilidade = 260/300 = 87%.

Qualidade

A qualidade é utilizada para avaliar se a produção das máquinas está sendo útil.

Para facilitar o entendimento, imagine que a empilhadeira do exemplo anterior esteja empilhando as caixas de maneira errada. Caso isso ocorra, haverá um retrabalho para garantir o posicionamento correto.

Portanto, antes de se iniciar a produção, é preciso definir alguns parâmetros que devem ser acompanhados.

Obviamente, todos os produtos produzidos devem estar em conformidade com as especificações, garantindo a qualidade da produção. Materiais que não estejam em conformidade são considerados como refugo.

Exemplo

Continuando no exemplo da empilhadeira, suponha que em um dia comum seja possível empilhar 1.500 caixas.

Entretanto, você percebeu que 150 ficaram tortas, necessitando recolocá-las para evitar quedas e acidentes. Logo, afirma-se que foram posicionadas 1.350 caixas corretamente.

Qualidade = 1350/1500 = 90%.

Performance

Por último, mas não menos importante, temos a performance. Esse indicador é responsável por avaliar se uma determinada máquina está produzindo dentro do esperado, ou seja, o quanto ela alcançou de produção dentro do tempo esperado em relação ao seu potencial total.

Toda linha de produção tem sua capacidade máxima que, por sua vez, está relacionada com o tempo que é produzido.

A performance pode ser representada pela porcentagem da velocidade de produção em relação à velocidade nominal.

Em outras palavras, pode-se dizer que a performance busca relacionar a velocidade de produção atual com a velocidade em que o equipamento foi projetado para produzir.

Existem alguns fatores que podem interferir neste processo como funcionários que não estão devidamente treinados e o uso de matéria-prima fora de especificação.

Exemplo

A empilhadeira em análise foi planejada para empilhar 4 caixas por minuto em um dia de produção de 360 minutos. Assim, pode-se empilhar 1.440 caixas.

Em um dia específico, você verificou que a máquina trabalhou 320, com uma produção de 3,825 caixas por minuto. A quantidade de caixas empilhadas foi de 1.224.

Performance = 1224/1440 = 85%.

Como se calcula o OEE?

Conforme destacado anteriormente, para se calcular o OEE é preciso multiplicar o percentual encontrado para a disponibilidade, qualidade e performance. Logo de acordo com os exemplos acima temos:

- disponibilidade = 87%;

- qualidade = 90%;

- performance = 85%.

OEE = 87% x 90% x 85% = 67%.

Fonte: Workflow.

Como melhorar os processos da empresa com o OEE?

A análise de resultado e a sua utilização no dia a dia da empresa pode ser de grande valia para a melhora contínua dos processos.

Pode-se considerar o OEE como um integrador de áreas, uma vez que ele fornece informações de desempenho que afetam todos os setores produtivos.

Sendo assim, áreas como engenharia, manufatura, manutenção e qualidade respondem pelo mesmo indicador, sendo obrigadas a trabalhar em conjunto para melhorar os índices apresentados.

Outra vantagem da utilização do percentual de OEE é a reunião de informações importantes para o processo de tomada de decisão.

A alta gestão da empresa conseguirá visualizar a real capacidade do chão de fábrica, podendo verificar:

- quais são as melhores e piores máquinas;

- se é preciso reformar ou trocar algum equipamento;

- se será necessário ampliar a fábrica;

- a utilização de mais turnos de produção;

- a real utilização dos equipamentos, entre outros.

Portanto, pode-se afirmar que uma pequena mudança no OEE pode representar uma otimização no resultado da indústria como um todo.

Há alguns exemplos de melhoria de 10% no OEE que representaram um aumento de 30% no resultado da empresa. Vale a pena calculá-lo e utilizá-lo para medir a eficiência em processos da empresa, não vale?

Entendeu o que é OEE e sua importância na produção?

E aí, gostou de saber mais sobre o que é OEE? Entender o conceito e aplicação desse indicador é uma etapa importante quando se trata de melhoria contínua.

Mas será que existe alguma restrição para aplicar métodos de melhoria nas diferentes áreas de uma empresa?

Esse foi o tema do episódio #065 do nosso podcast Business Break. Dê o play abaixo e ouça a discussão completa sobre o tema: ‘Melhoria contínua pode ser aplicada em qualquer área? + Exemplos’.

E que tal ser um especialista Lean Manufacturing Specialist? Conheça o nosso curso online e seja expert em Produção ou Manufatura Enxuta e conheça essa filosofia de gestão que nasceu com o Sistema Toyota de Produção, inteiramente focada na eficiência dos processos.

Ficou com alguma dúvida sobre o assunto? Então, deixe seu comentário e participe do nosso blog.