É indiscutível o quanto a etapa de análise de qualidade é fundamental dentro de uma empresa. Afinal, é através dela que se garante a efetividade e eficácia do produto apresentado. Sendo assim, perguntas sobre qual o objetivo do ciclo PDCA e a sua importância para a otimização de processos, execução de projetos e supervisão do mesmo são de grande valia.

Afinal, para que toda implementação de processos funcione é preciso conhecer profundamente suas metas e objetivos. Sabendo disso, separamos aqui tudo sobre qual o objetivo do ciclo PDCA e também exemplos da sua aplicação dentro das organizações. Confira abaixo!

Principais objetivos do ciclo PDCA

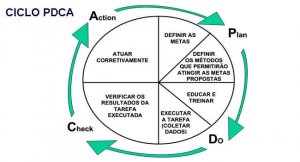

Para entendermos qual o objetivo do ciclo PDCA, é necessário relembrar seu conceito geral. Chamado também de Ciclo de Deming e de Ciclo de Shewhart, ele visa a melhoria contínua dos processos através de 4 ações: planejar, fazer, checar e agir. Do inglês: plan, do, check e act (PDCA).

Ou seja, em linhas gerais, é uma ferramenta usada para o controle contínuo da qualidade dos produtos de uma companhia. Dessa forma, evita-se problemas no resultado final e garante-se uma linha de produção sem tantos erros.

Dessa forma, o ciclo PDCA tem como objetivo a melhora não apenas do produto final. Através dele é possível solucionar e evitar erros e falhas também durante a criação do material para venda. Com isso, os resultados tornam-se bem mais efetivos e ajudam na economia de investimento de tempo e monetário.

Sendo assim, ao definir qual o objetivo do ciclo PDCA, podemos dizer que se trata da melhora geral em todo o processo de fabricação, venda e entrega de um produto aos seus consumidores.

O ciclo PDCA na prática

Ao olharmos para a teoria geral, pode parecer um projeto fácil e de simples aplicação. No entanto, ao trazermos para a prática, torna-se evidente que alguns fatores devem ser entendidos primordialmente antes da execução.

Ao entender qual o objetivo do ciclo PDCA, podemos dizer que ele funciona através da identificação da causa do erro. Ou seja, ao contrário de outras estratégias, não se foca apenas na resolução das consequências que a falha causará na produção e sim na prevenção de futuros erros.

Essa abordagem diferente, por sua vez, tem se mostrado bem mais efetiva em relação a demonstração de resultados práticos. Afinal, quando a ação é focada na causa do erro, soluciona-se a raiz do problema. Dessa forma, não se permite que as consequências atinjam os extremos até, de fato, causarem um transtorno na empresa.

As 4 ações que fazem parte da estratégia constituem uma linha perfeita entre a construção, a identificação de ideias, a aplicação prática delas e a investigação do resultado atingido. Sendo assim, verificar o quanto as soluções foram efetivas se torna uma tarefa muito mais rápida, prática e simples do que costuma ser.

O porquê do ciclo PDCA trazer tantos resultados para as organizações

Como citado, é fato comprovado e atestado que a gestão da qualidade é um dos processos mais importantes dentro de uma empresa. Afinal, é através dela que toda a equipe pode garantir que o produto produzido atende as necessidades do mercado e a propaganda realizada.

Sendo assim, fazer uso de ferramentas e técnicas diferentes para essa etapa é sempre de grande valia. Atualmente, são muitas as estratégias criadas e em uso, no entanto, nem todas tem efetividade garantida.

Ao saber qual o objetivo do ciclo PDCA, no entanto, fica fácil perceber que ela pode fazer grande diferença no dia a dia da organização.

Com seu projeto de melhoria contínua, pode-se diminuir as falhas não apenas uma vez, mas evitar que elas aconteçam sempre. Além disso, também facilita a constante observação dos erros, permitindo a solução rápida e imediata deles.

O ciclo PDCA através de suas 4 fases estabelecidas proporciona a oportunidade de envolver toda a equipe na técnica. Com isso, ela se torna ainda mais efetiva, já que os conceitos são transmitidos a todos, que, por sua vez, passam a buscar a melhora também.

Dessa forma, a gestão da qualidade deixa de ser um papel dos líderes e passa a integrar as tarefas diárias de todos os operadores. Com isso, as falhas são identificadas mais rapidamente e, na maioria das vezes, já vêm com soluções pensadas por aqueles que vivenciam os problemas diariamente.

Empresas adeptas do ciclo PDCA

O método criado por Walter Shewhar, físico e engenheiro, trouxe grandes resultados para as empresas durante a Segunda Guerra Mundial. No entanto, até hoje auxilia gigantes do mercado.

A Toyota, por exemplo, é adepta da técnica e a implementa em toda a sua linha de produção. Com isso, adquiriu o selo Toyota de qualidade e é uma das grandes líderes do mercado.

A adoção do ciclo PDCA dentro da organização

Ao ler sobre as 4 etapas da técnica, fica fácil perceber que ela funciona de maneira bastante intuitiva. Podendo assim, ser aplicada em todo tipo de empresa e projeto, dos pequenos até aos de grande porte.

Ao iniciar a aplicação, o mais recomendado é que seja realizada uma reunião para que ocorra a integração entre a equipe e o projeto. Com isso, todos têm a oportunidade de esclarecer suas dúvidas e entender a importância do processo para a melhoria da organização.

Após, a aplicação já pode ser iniciada. Utilizando cada um dos passos de maneira individual, os resultados começam a aparecer rapidamente. Porém, a cada dia tornam-se mais evidentes.

Isso acontece porque os olhos da equipe e da gestão começam a ficar aguçados nas etapas de identificação. Suas ideias, por sua vez, passam a funcionar mais rápido no descobrimento e implementação de soluções. Por fim, a melhoria torna-se tão evidente nas ações diárias, que a qualidade da empresa vira referência a todos do mercado.

Sabendo de qual o objetivo do ciclo PDCA, sua implementação prática e importância, não é difícil perceber o quanto ele pode mudar o futuro da sua empresa. Sendo assim, comece hoje mesmo as pesquisas e siga nosso blog para obter ainda mais informações! Além disso, conheça mais sobre a gestão da qualidade e ferramentas como FMEA e 5S baixando nossos materiais.